Diseñado para el rendimiento

Mejore la forma en que corta con nuestras fresas que tienen la tasa de remoción de material más alta del mercado.

Nuestros End Mills están diseñados para optimizar sus procesos de fabricación al permitirle combinar un control de vibración notable, una excelente tasa de remoción de material, un acabado de superficie perfecto y una durabilidad sin igual.

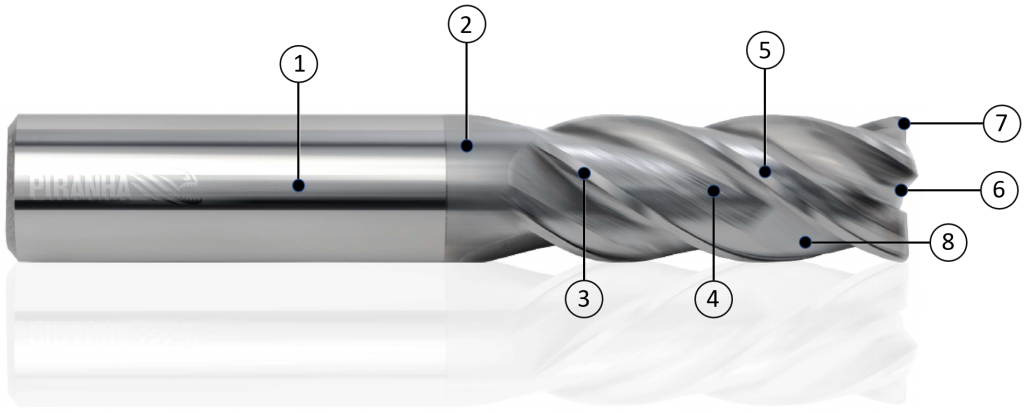

1.Carburo

Estructura de micrograno para crear bordes afilados que resisten cargas térmicas y mecánicas.

2.Recubrimiento

Recubrimiento nano-gradiente que garantiza una adherencia óptima, resistencia térmica, un coeficiente de fricción bajo y alta durabilidad.

3.Hélice variable

Hélices con ángulos optimizados y diferentes entre ellos para reducir vibraciones.

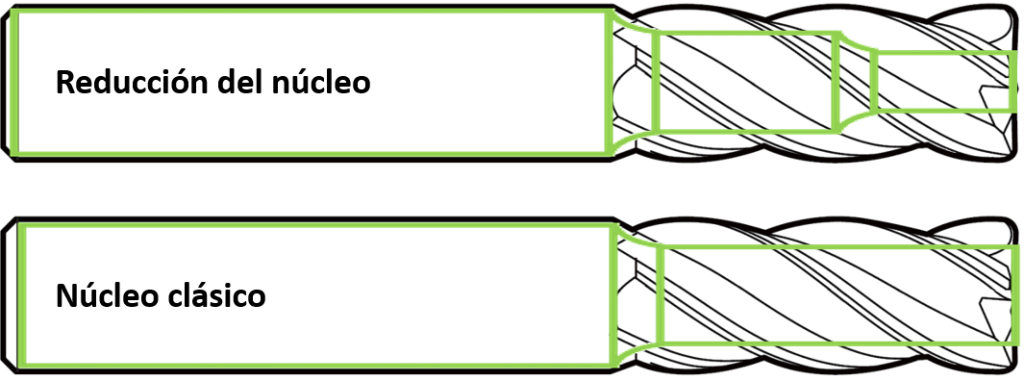

4.Reducción del núcleo

Mayor profundidad del labio en el extremo de la herramienta que en el extremo de la longitud de corte. Este ángulo crea un diámetro central optimizado para contrarrestar las fuerzas generadas y garantizar un mayor rendimiento.

5.Preparación de filos

Se aplican radios en los bordes de corte o aristas vivas para eliminar micro fisuras, lo que mejora la eficiencia y aumenta la vida útil de la herramienta.

6.Indice ángular variable entre flautas

Posicionamiento no isométrico de las hélices sinfín para reducir vibraciones

7.Radios tangenciales

Estos radios son perfectamente tangentes para facilitar y mejorar los procesos de fabricación.

8.Doble ángulo de corte

El ángulo de corte doble proporciona una mejor ruptura de virutas y rendimiento óptimo.

Carburo

Metal duro

La propiedad más valiosa del metal duro, comparado con todos los demás materiales, es que constituye la solución más segura a uno de los problemas más difíciles con que tienen que enfrentarse los técnicos: la fiabilidad

La denominación “materiales duros” se emplea para designar los materiales cuya dureza es superior a la de cualquier tipo de acero.

El diamante es el material de mayor dureza, seguido del nitruro de boro cúbico y la cerámica

Tras ellos se encuentra el metal duro, que actualmente es el material más importante en este sector de la técnica, abarcando una amplia gama de combinaciones de dureza y tenacidad

Tipos de metal duro

Los metales duros son una gama de materiales compuestos por partículas de carburo unidas mediante un aglutinante metálico.

La proporción de la fase de carburo generalmente es entre el 70 y el 97% del peso total del material compuesto, y el valor medio de su tamaño de grano varía entre 0,4 y 10 μm.

El carburo de tungsteno (WC), la fase dura, junto con cobalto (Co), el aglutinante, forman la estructura básica el metal duro

Además de las composiciones a base de carburo de tungsteno y cobalto, el metal duro puede contener distintas proporciones de carburo de titanio (TiC), carburo de tantalio (TaC) y carburo de niobio (NbC)

El metal duro consta de tres fases, la fase de carburo de tungsteno (WC) se denomina fase (alfa), la fase aglutinante (es decir, Co, Ni etc.), fase (beta) y otras fases de carburo combinadas (TiC, Ta/NbC, etc.), fase (gamma)

Resistencia al desgaste del metal duro

Cuando dos superficies se deslizan una contra otra, se desprende material de ambas, la oposición que tenga el material para evitar que esto ocurra se denomina resistencia al desgaste

Si la carga es baja, la pérdida de material se realizará por el desprendimiento de granos individuales o partes de ellos, en general este proceso se denomina fricción

A una carga más alta, la pérdida de material tiene lugar por desprendimiento de granos conglomerados, este proceso es conocido con el nombre de abrasión

Ambos fenómenos, que conducen a la pérdida de material superficial, contribuyen al desgaste.

Tenacidad en el carburo

Cuando las piezas están sometidas a cargas externas, estáticas o dinámicas, en el material se producen tensiones mecánicas. Por tanto, en un material la resistencia mecánica y deformabilidad son propiedades importantes. En muchos casos, sobre todo cuando se trata de cargas ocasionadas por impactos, las dos citadas propiedades tienen que considerarse al mismo tiempo. Este es el significado del vocablo “tenacidad” que puede definirse como “la capacidad de resistir las roturas”, es decir, de resistir una separación completa en dos partes como mínimo.

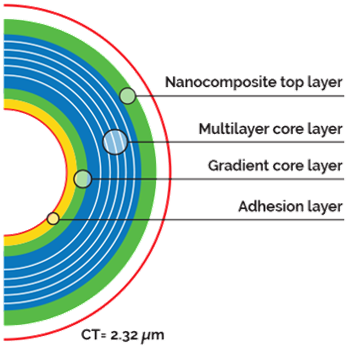

Recubrimiento

Recubrimiento nc-PVD

Los recubrimientos de PVD son muy útiles debido a su alta dureza, resistencia al desgaste y a la oxidación, estabilidad térmica y lubricidad

La tecnología de deposición gradiente proporciona una mayor adhesión al sustrato y a las propiedades mecánicas del sistema del sustrato de recubrimiento al eliminar las diferencias en las propiedades del material en la interfaz y reduciendo las tensiones residuales

La nano-tecnología de deposición gradiente reduce la descohesión del recubrimiento ocasionado por la débil adherencia

Los recubrimientos con gradientes súper duros de nano-compuesto tienen un rendimiento superior en caso de desgaste abrasivo, desgaste erosivo y desgaste por impacto

Recubrimiento Nano compuesto nACRo = nc-AlCrN / a-Si3N4

Nc_nanocompuesto (nanocomposite)

AlCrN_Nitruro de aluminio de cromo

El nitruro de cromo aluminio, AlCrN, permiten una mayor adición de aluminio en su red sin deformarse estructuralmente, favoreciendo la formación alúmina que funciona como disipador de calor

El resultado es un recubrimiento de alto desempeño en condiciones de temperatura extrema, que se traduce en maquinados a mayor velocidad incluso con poca o nula lubricación

Aplicación

Su uso se extiende en aplicaciones varias como, fresado, punzonado y cortes muy precisos maquinando una gran variedad de materiales

Si3N4_Nitruro de silicio (tetranitruro de trisilicio)

Muy baja densidad (3.21 g/cm3)

Muy elevada resistencia a las fracturas (7 MPam1/2)

Buena resistencia a la flexiones (850 Mpa)

Excelente resistencia térmica a los impactos

Máxima temperatura operativa 1600 0C

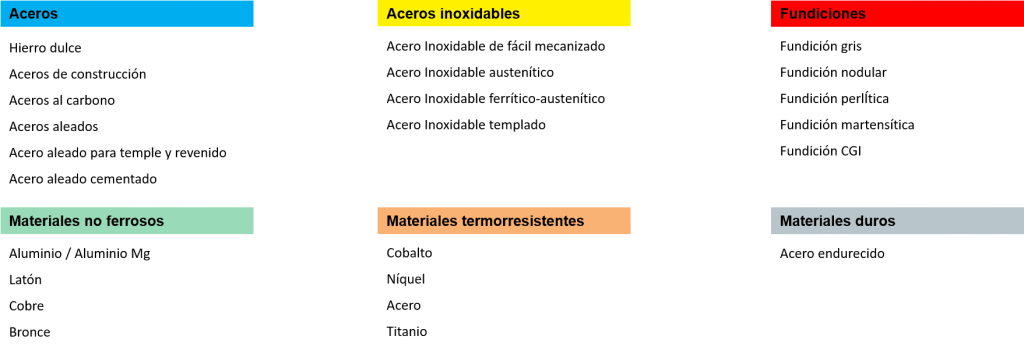

Aplicación en grupo de materiales

Hélice variable

El diseño de la hélice desigual aumenta considerablemente el nivel de estabilidad de la operación y, en consecuencia, reduce la vibración de la herramienta incluso al trabajar con máquinas CNC antiguas, de esta forma se mejora el acabado de la pieza y se aumenta la vida útil de la herramienta.

El diseño desigual de la hélice provoca una disminución de las vibraciones de la herramienta, obteniendo un mejor acabado superficial y una calidad superior en el corte.

La rigidez de la herramienta ayuda al control dimensional de la pieza a mecanizar.

Pueden obtenerse profundidades de corte axial y radial superiores utilizando parámetros de corte elevados.

La rigidez de la herramienta brinda un mejor control dimensional de la pieza de trabajo.

La optimización de la estabilidad reduce el astillamiento en los filos de corte.

Incremento en los ratios de material eliminado

Sin vibraciones mayor estabilidad

Mayor régimen de arranque de metal en operaciones de desbaste

Calidad superficial (Ra, Rz) incrementada en operaciones de acabado

Mayor vida útil de la herramienta

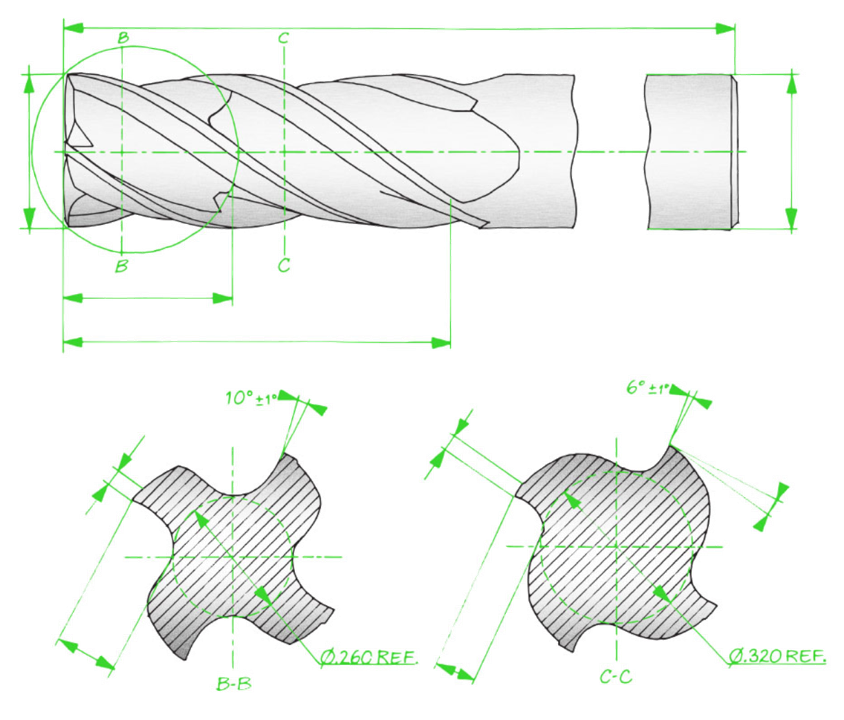

Reducción del núcleo

Esta geometría rediseñada obtiene una rigidez máxima debido a una sección de flautas de mayor tamaño en el lugar donde se experimenta el torque más significativo.

Mayor profundidad del labio en el extremo de la herramienta que en el extremo de la longitud de corte, este ángulo crea un diámetro central optimizado para contrarrestar las fuerzas generadas y garantizar un mayor rendimiento.

Esto reduce la flexión de la herramienta, lo que aumenta la resistencia a la rotura y mejora la velocidad de eliminación de material.

Profundidad de desahogo variable

El objetivo de la reducción del núcleo es dotar a la herramientas de una profundida de desahogo variable en cada uno de los filos teniendo las siguientes caracteristicas:

Menor diámetro del núcleo en la faceta hasta apróx. 0.9xDc, Evacuación de la viruta optimizada en operaciones de cajeado, gran diámetro del núcleo de apróx. 0.9xDc a profundidad de corte máxima, máxima estabilidad en fresado en escuadra.

Profundidad de desahogo sencillo

El objetivo de la reducción del núcleo es dotar a la herramientas de una profundida de desahogo variable en cada uno de los filos teniendo las siguientes caracteristicas:

Menor diámetro del núcleo en la faceta hasta apróx. 0.9xDc, Evacuación de la viruta optimizada en operaciones de contorneado, gran diámetro del núcleo de apróx. 0.9xDc a profundidad de corte máxima, máxima estabilidad en fresado en escuadra.

Núcleo cónico

El diámetro del núcleo aumenta continuamente desde la faceta hasta la profundidad de corte, mejora el caudal de la viruta, menor diámetro del núcleo en la faceta para una evacuación optimizada de la viruta.

El mayor diámetro del núcleo en la profundidad de corte útil nos sirve para una máxima estabilidad

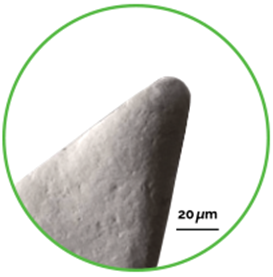

Preparación de filos

La preparación de los filos vivos permite un corte óptimo en el punto principal de contacto.

Esta área no siempre es perceptible a simple vista, pero la diferencia es rápidamente más notable con el proceso de maquinado.

Preparar las aristas ayuda a reducir los puntos de concentración de tensiones, que son pequeñas líneas que aparecen como un borde aserrado en un microscopio.

Durante el proceso de maquinado, esas pequeñas irregularidades crean una área de tensión que puede contribuir a la rotura de la herramienta ó a un error en la pieza fabricada.

La preparación de filos puede también redondear el borde de corte de la herramienta y mantener la herramienta en compresión por la fuerza del corte.

Superficie precisa, constante y controlada a lo largo del filo (5-15 micras).

La mejor preparación del filo depende del material de trabajo y la operación.

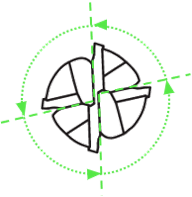

Indice ángular variable entre flautas

La configuración del índice variable procura un maquinado de alto rendimiento al minimizar las armonías creadas por los altos esfuerzos generados durante el proceso de corte, esto se logra diseñando la herramienta con una hélice irregular en donde sus ángulos helicoidales serán diferentes en cada sección axial de la herramienta obteniendo un paso diferencial variable en cada sección de la fresa de ranurar.

Al cambiar el momento de impacto de los dientes opuestos debido al paso diferencial variable, las fuerzas se distribuyen de manera más uniforme y, por lo tanto, se reduce la vibración al igual que la amplitud de las ondas de choque se reducen al ser el paso diferencial irregular.

Radios Tangenciales

Doble ángulo de corte.

La configuración de doble ángulo de filo de las herramientas PIRANHA permite eliminar el material a una alta velocidad gracias a dos ángulos de incidencia distintos, que quiebran las virutas y evitan el atascamiento en las flautas.

Por lo tanto, estas herramientas pueden usarse en materiales muy duros o en aquellos con un grado de maquinabilidad muy baja, como los materiales exóticos.

Herramientas de MUY ALTO DESEMPEÑO.