Métodos de Fresado

El fresado ha evolucionado hasta convertirse en un método para mecanizar en una amplía gama de operaciones.

Además de todas las aplicaciones convencionales, el fresado es una buena alternativa para producir agujeros, roscas, cavidades y superficies que hasta la fecha solían tornearse, taladrarse o roscarse con machuelo.

Existen una gran variedad de tipos de fresado.

La elección de uno u otro depende de la pieza con la que se vaya a trabajar y el resultado final que se quiera conseguir.

Fresado Axial

Esta estrategia es más una solución de problemas que una técnica de fresado.

Es muy útil para alcanzar superficies con grandes voladizos, eliminar material de esquinas estrechas, etc.

Este es un método de fresado ideal para los siguientes requerimientos:

*Método efectivo para eliminar material sobrante (p. ej. esquinas)

*Resuelve los problemas con las herramientas de largo voladizo

*Solución perfecta para esquinas pequeñas y profundas en cavidades

*Cuando es importante contar con una buena evacuación de la viruta

•Solucionador de problemas en aplicaciones sensibles a la vibración.

•Fresado con largos voladizos.

•Fresado en ranuras profundas.

•Fresado con máquinas débiles o configuraciones.

•Baja productividad en condiciones estables.

•Requiere un descanso de fresado / acabado.

•Cuando el corte final podría obstruir la evacuación de viruta.

•Selección limitada de herramientas.

Como utilizar

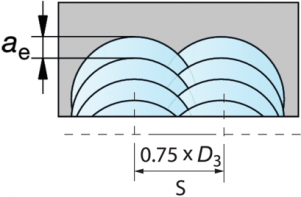

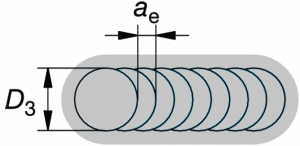

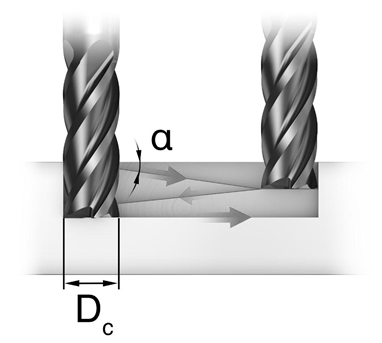

Por lo menos 2 filos deben estar en empañe

Utilice s = 0.75 x Dc para el desplazamiento lateral

– máx. ae S = 0.75 x Dc

Si es posible mecanizar en zigzag (en cavidades grandes).

Para ranuras profundas, el mecanizado horizontal es más aconsejable (evacuación de la viruta).

Si es posible, se debe intentar salir interpolando del corte.

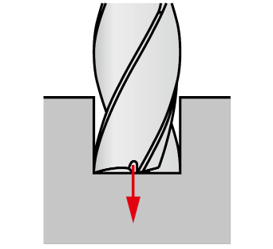

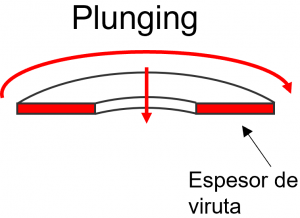

Algunos conceptos básicos sobre el fresado axial plunge.

Como se dijo antes; No existe ninguna diferencia fundamental en el uso de fresas enterizas.

Para el paso en la dirección ae, una regla de oro es:

20% x DC para herramientas de 4 canales

25% x DC para herramientas de 3 canales

30% x DC para herramientas de 2 canales

Las fuerzas son principalmente en la dirección axial que ayuda a reducir la flexión y también estabiliza la herramienta.

Tipo de viruta

*El tipo de viruta no es el habitual del fresado

*Siempre hay una carga elevada en la salida

*Nota: fz = hex

Si es posible, se debe aplicar un recorrido optimizado de salida con interpolación (en función del sistema CNC o CAM)

*Importante no usar una herramienta sin posibilidad de corte central, también se encargará de la evacuación de viruta.

*También es posible utilizar un cortador de extremo tradicional; allí debes tener cuidado y vigilar el empañe.

*Es muy importante tener una buena evacuación de viruta, debido a la viruta enganchada, la sugerencia usar 2 flautas en la sala de viruta más grande, y la geometría rompe virutas.

¡La salida es muy importante! se recomienda salir en dos pasos para evitar que se vuelva a cortar en la carrera de retorno!

Alimente a 1 mm de la pared al final del corte.

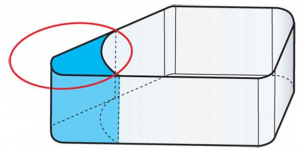

Fresado radial

Fresado radial, Cuándo y por qué usar…

Entrada suave y adecuada en la pieza.

Mantiene las virutas delgadas a la salida.

Reduce la vibración.

Aumenta la vida útil de la herramienta.

Siempre es bueno usar cuando sea posible.

Mantiene las virutas delgadas en la salida, reduciendo la vibración y ofreciendo una mayor vida útil de la herramienta.

Entrada radial, como utilizar…

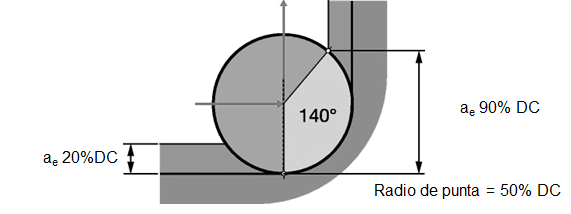

Entrada recta, Mientras entra en el material de la pieza de trabajo con una entrada recta, obtiene un gran grosor de viruta en la salida.

Lo mismo sucede en las operaciones de fresado.

Este tipo de entrada es una mala condición para el cortador porque al final, ya que el material tiende a «doblarse», el plano de corte gira y aumentan las tensiones de carga en el cortador.

Entrada radial, Mantiene la viruta lo más delgado posible en la salida.

Si no es posible hacer entrada radial, se podría usar una entrada de rampa (10-15 grados) para lograr un efecto similar.

Entrada recta, gran grosor de la viruta a la salida

Entrada radial, viruta delgada a la salida

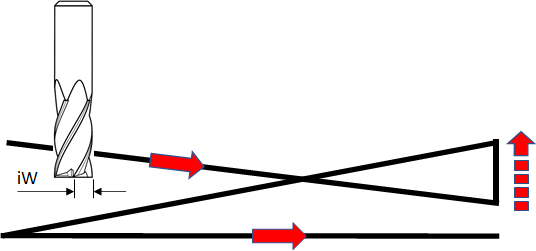

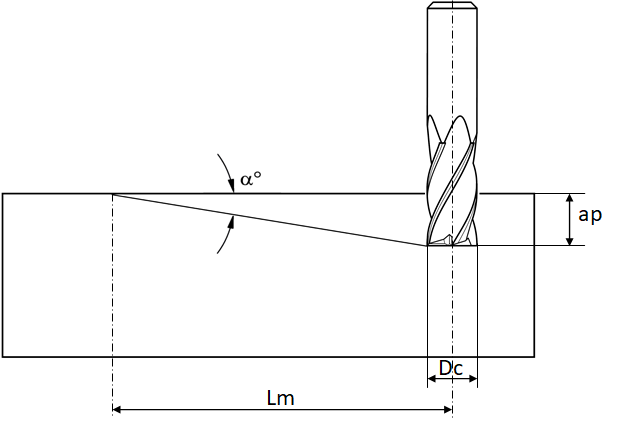

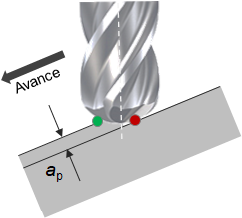

Mecanizado en rampa

La rampa lineal se usa comúnmente como una forma eficiente de acercarse a la pieza de trabajo al mecanizar ranuras / cavidades / cavidades cerradas, y elimina la necesidad de un taladro.

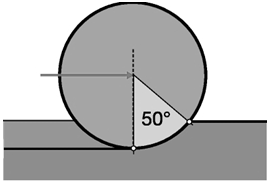

Se define como una alimentación simultánea en la dirección axial (Z) y en una dirección radial. Podemos tener rampas circulares o rectas.

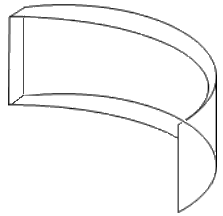

1) Siempre se prefiere la rampa circular porque el corte radial se reduce y permite un fresado descendente puro y una mejor evacuación de viruta.

2) La rampa recta se utiliza como solucionador de problemas para entrar en las ranuras estrechas cuando la rampa helicoidal es limitada

Es un proceso de corte exigente con fuerzas tanto radiales como axiales.

También se agrega tensión en la herramienta debido a que las ranuras completas crean mayores fuerzas radiales y virutas largas.

Es recomendable una rampa máxima de 7 °.

Es importante tener en cuenta la evacuación de viruta durante la rampa y también la sujeción del cortador durante el mecanizado.

Fresado en rampa lineal y circular

La rampa lineal se usa comúnmente como una forma eficiente de acercarse a la pieza de trabajo al mecanizar ranuras / cavidades / cavidades cerradas, y elimina la necesidad de un taladro.

Se define como una alimentación simultánea en la dirección axial (Z) y en una dirección radial.

Podemos tener rampas circulares o rectas.

1) Siempre se prefiere la rampa circular porque el corte radial se reduce y permite un fresado descendente puro y una mejor evacuación de viruta.

2) La rampa recta se utiliza como solucionador de problemas para entrar en las ranuras estrechas cuando la rampa helicoidal es limitada.

Es un proceso de corte exigente con fuerzas tanto radiales como axiales, es recomendable una rampa máxima de 7 °.

También se agrega tensión en la herramienta debido a que las ranuras completas crean mayores fuerzas radiales y virutas largas.

Es importante tener en cuenta la evacuación de viruta durante la rampa y también la forma en que la cara del cortador se engancha durante el proceso de corte.

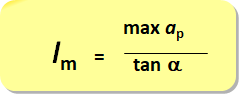

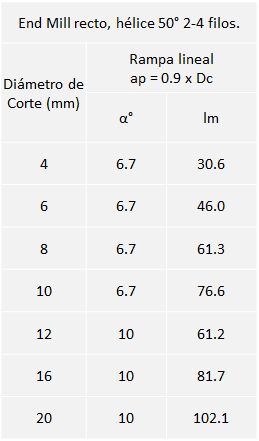

El mecanizado en rampa lineal está definido por el avance simultáneo en dirección axial (Z) y en una dirección radial (X o Y), es decir, una rampa de dos ejes.

Siempre es preferible el mecanizado circular al mecanizado recto (ranurado), porque se reduce el corte radial y permite realizar fresado hacia abajo (en concordancia) , con mejor evacuación de la viruta.

La rotación en sentido contrario al de las agujas del reloj garantiza el fresado hacia abajo.

Recomendaciones.

Reducir el avance un 25%, cuando el fresado de la ranura se realiza directamente tras el mecanizado en rampa

Seguir con una avance más bajo a lo largo de la distancia correspondiente al diámetro de corte

Utilizar lubricante interior a través del husillo, de no contar con lubricante interno en la máquina use el sistema de lubricanteexterior abundante para contribuir a la evacuación de la viruta

Utilizar una fresa con corte central

Como utilizar.

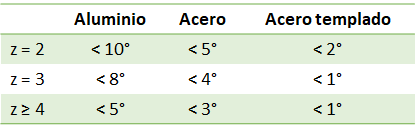

Las mismas reglas son válidas como cuando se usan herramientas enterizas e indexables. (valores de inicio para el ángulo de rampa indicado en la tabla anterior)

También es necesario tener una sala de chips lo más grande posible en el centro.

Una buena elección podría ser el diseño de pala en el CM 316.

Esta herramienta ofrece una alta capacidad de rampa.

NOTAS La rampa progresiva es una buena manera de aumentar la productividad, (vea la imagen) El ángulo de rampa debe ser de acuerdo con el ángulo del plato.

Mecanizado en rampa con espacio limitado

Abrir una cavidad de forma segura y productiva cuando el espacio para la herramienta y el husillo es limitado puede requerir un ángulo de mecanizado en rampa muy pronunciado.

Aquí, las virutas atascadas debajo de la fresa de ranurar pueden desgastar los vértices del filo.

Por este motivo se requiere una geometría frontal tenaz que ofrezca espacio para la viruta sin comprometer la resistencia del filo necesaria.

Las fresas de ranurar dejan espacio suficiente para las virutas, garantizando una integridad constante del vértice del filo y permitiendo así abrir cavidades en áreas estrechas.

Fresado de ranura lineal, fresado de chaveteros

Esta operación requiere algún tipo de guía además de las recomendaciones generales para fresar superficies rectas y ranuras.

Debido al sentido de las fuerzas de corte y a la tendencia de la flexión de la herramienta, una ranura fresada en una sola operación

no tendrá una forma perfectamente cuadrada.

Se logrará la mayor precisión y productividad si se utiliza para esta operación una fresa de ranurar sub dimensionada y se divide la operación en dos etapas: -Fresado de chaveteros, desbaste de la ranura completa. -Fresado periférico, acabado alrededor de la ranura mediante fresado en concordancia con el fin de crear una esquina perfectamente cuadrada.

La profundidad de corte radial se debe mantener baja en operaciones de acabado para evitar la desviación de la fresa, que suele ser la causa principal del acabado superficial deficiente y/o de que la escuadra no tenga 90° reales.

Fresado de ranura lineal, Mecanizado en rampa progresivo

Si se mecanizan rampas con varias pasadas para producir una ranura profunda, resulta sencillo incrementar la productividad mecanizando en rampa en ambos sentidos (rampas progresivas) en lugar de pasar en un solo sentido (rampa de una pasada).

Nota: si se avanza la fresa con el máximo ángulo de rampa, se debe levantar la distancia de contacto frontal antes de cambiar el sentido.

De esta forma se evita dañar la parte central del cuerpo de la fresa.

Fresado de ranura lineal, Mecanizado en rampa progresivo

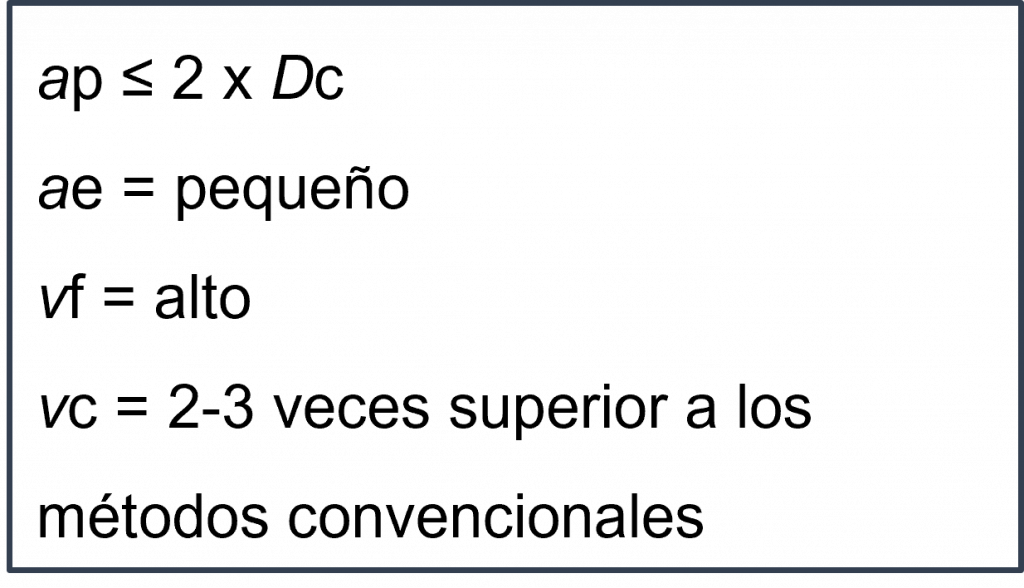

Fresado Trocoidal

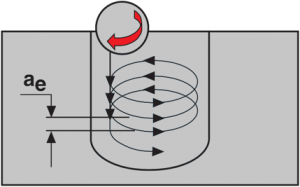

Una variedad del fresado, llamada método trocoidal, usa una serie de patrones de corte circulares traslapados en el plano X-Y, sin descanso de máquina, para mecanizar lateralmente y con efectividad una ranura en su profundidad completa, el método fue desarrollado originalmente para satisfacer las demandas de materiales endurecidos y difíciles.

Aunque el enganche radial es relativamente bajo con este método, el cortador sigue totalmente enganchado y puede estar sujeto a deflexión y vibración, sobre todo en materiales más difíciles y en aplicaciones con una saliente larga.

Fresado Trocoidal, cuando usar…

Para ranuras estrechas / anchas.

Método 2D que utiliza técnicas de fresado de alta velocidad en materiales tenaces.

Recorrido en espiral continuo, mantiene bajas las fuerzas de corte, permite elevadas profundidades de corte axiales,

Profundidad de corte ≤ 2 x Dc

Empañe pequeño, el máximo corte radial, no debe superar el 20% del diámetro de la fresa.

Avance alto

Velocidad de corte hasta 10 veces superior a los métodos convencionales

Para ranuras de anchura inferior a 2 x Dc

La herramienta se programa con un recorrido continuo en espiral que avanza en dirección radial para mecanizar una ranura o un perfil.

El avance es constante, con un corte radial que varia continuamente.

El 50% del tiempo la herramienta esta fuera del corte.

Consideraciones

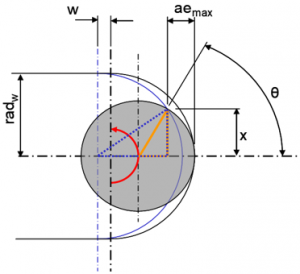

1) El corte radial esta cambiando constantemente, en el punto de mayor inmersión, es mas alto que el solapamiento programado.

2) Es importante mantener la relación entre el diámetro de la fresa y la anchura de la ranura por debajo del 70% y el paso radial, w, por debajo del 10% de Dc.

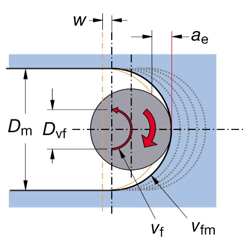

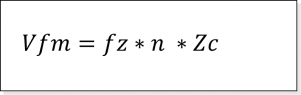

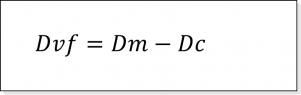

3) El avance es constante, sin embargo, el avance del centro de la herramienta, vf, es distinto del avance de la periferia, vfm.

Si se programa el avance en función del centro de la herramienta, sera necesario calcular el avance periferico.

Profundidad máxima igual al diámetro de la herramienta

Recorrido de la herramienta Z en espiral constante para entrar en la pieza; creando una ranura o un perfil cerrado

Consideraciones

Consideraciones

1) El corte radial esta cambiando constantemente y, en el punto de mayor inmersión, es mas alto que el solapamiento programado, w.

2) Es importante mantener la relación entre el diámetro de la fresa y la anchura de la ranura por debajo del 70% y el paso radial, w, por debajo del 10% de Dc. 3) El avance es constante, sin embargo, el avance del centro de la herramienta, vf, es distinto del avance de la periferia, vfm.

Si se programa el avance en función del centro de la herramienta, será necesario calcular el avance periférico

Avance periférico

Diámetro centro de herramienta

Avance centro de herramienta

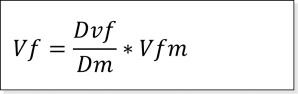

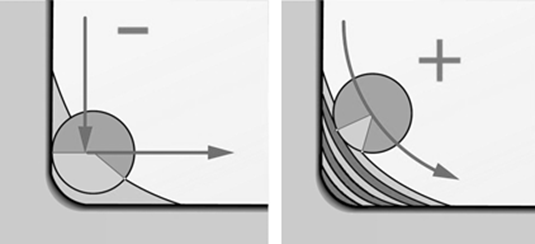

Fresado de esquinas

Lo que hace que el fresado de esquinas sea diferente del trocoidal, es que a medida que avanzamos hacia la esquina, el acoplamiento aumenta, por lo que necesitamos reducir nuestras alimentaciones.

Con trocoidal, mantuvimos la alimentación igual que la herramienta avanzó y el arco de acoplamiento se mantuvo constante.

Nota: Si ejecuta un ae, del 20% de Dc (Dc 20 ae = 4 mm) en el recorrido normal de la herramienta, existe una VF mucho más alto.

En este proceso, obtendrá una participación de 140 ° ¡Ranura casi completa!

Aquí hay una gran necesidad de evitar esto para obtener una seguridad de proceso mucho mayor.

Alto riesgo de vibraciones en esquinas cerradas

Utilizar la estrategia optimizada ofrece una gran ventaja ya que aumenta drásticamente la vida útil de la herramienta

Fresado de perfiles

En los sectores de moldes y matrices, aeroespacial, generación de energía, ingeniería general son algunos campos donde se pueden encontrar perfiles con frecuencia.

Es fácil enfrentarse a materiales difíciles de mecanizar como HRSA, Ti, aleaciones de CoCr y acero inoxidable, por lo que la elección de la estrategia de fresado correcta resulta crucial para optimizar el proceso, así como algunas evaluaciones generales sobre la máquina herramienta, las condiciones de sujeción, etc.

El proceso de mecanizado debe dividirse en al menos tres tipos de operaciones:

Desbaste / semi-desbaste, semiacabado y acabado

Algunas veces se requiere un súper acabado, que se realiza a menudo usando técnicas de mecanizado de alta velocidad.

El fresado del material sobrante, el llamado fresado en reposo, se incluye en las operaciones de semiacabado y acabado.

La operación de acabado debe realizarse en una máquina de 4/5 ejes con software avanzado y técnicas de programación.

Los cortadores de radio de esquina son la primera opción para la etapa de desbaste: se pueden usar herramientas cilíndricas, pero dejan un stock más constante y menos constante en la superficie, debido a esto, es más fácil obtener bordes en la siguiente etapa.

Al abrir una cavidad, es importante elegir un método que minimice la profundidad de corte, y también dejar sobre material para la posterior operación de fresado de perfil.

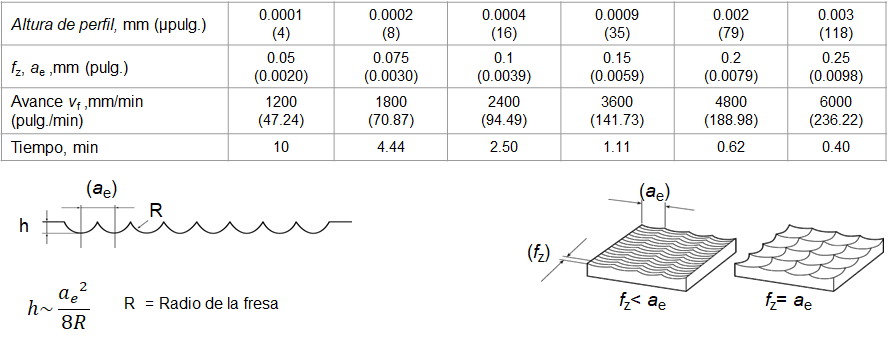

Un cortador de punta esférica o un filo de corte en forma de radio formarán una superficie con una cierta altura de traslape, dependiendo de la profundidad de corte y el avance, son factores que influyen en las fuerzas de corte y el desbaste y semiacabado, si el avance por diente es mucho más pequeño que el ancho y la profundidad de corte, la superficie generada tendrá una cúspide mucho más pequeña en la dirección del avance.

Acabado y superacabado

Es beneficioso lograr una textura de superficie suave y simétrica en todas las direcciones, que luego se puede pulir fácilmente.

Esto se obtiene cuando el avance es igual al empañe.

Acabado superficial en superficies esculpidas

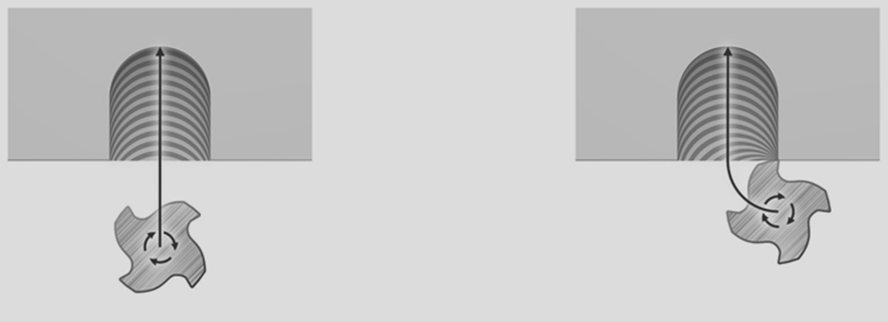

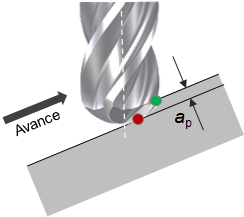

Comparación de métodos: Empuje vs. Tracción

TRACCIÓN: del fondo a la parte superior

Mínimo diámetro en corte sobre el centro de la herramienta

Más favorable para las fuerzas de corte y la productividad

EMPUJE: de la parte superior al fondo

Centro de la herramienta en el corte – riesgo de astillamiento

Menor diámetro efectivo (mayores RPM)

Peor calidad superficial

Recomendación de herramientas

Geometría frontal, fresas de punta esférica y fresas de radio de punta

Requisitos, carburo con gran resistencia a la tracción, herramientas de alta calidad, gran precisión de la forma del radio, gran precisión de la tangencia del radio, bajas tolerancias dimensionales en el radio.

Requisitos de la máquina

Movimiento, marco rígido, gran estabilidad térmica, transductor preciso.

Control del movimiento, función «Look ahead», programación a través del vector, compensación de error.

Husillo, adaptador con dos caras de contacto (HSK, Capto, Cat V, Mas BT)

Velocidad de corte, husillo de RPM elevadas (>10 kRPM), potencia del husillo de en torno a 10 kW (S1).

Avance, gran velocidad de avance programable (> 20 m/min), muy dinámico (cambio de dirección frecuente), gran aceleración/deceleración del eje (> 0.5 g)

Fresado de aluminio

Nuestra línea de cortadores PIRANHA

Específicamente diseñado y desarrollado para mecanizado de alto rendimiento de aluminio, aleaciones de aluminio y otros materiales no ferrosos

La geometría promueve una excelente evacuación de la viruta, que mejora las tasas de eliminación de material y acabado de superficie.

Diseñado para lograr una alta productividad y larga duración de la vida útil de la herramienta al mecanizar estos materiales.

El acabado superficial de alta calidad en las flautas y en los bordes de corte reduce la fricción contra el material de la pieza de trabajo, esto junto con el diseño del filo del filo y los diseños de flauta más profundos mejoran la evacuación de viruta.

La gama está diseñada para ofrecer al usuario una solución para contorneado, ranurado, desbaste y acabado.

Se incluyen cortadores con 2 y 3 filos con radio de esquina para aplicaciones y componentes con radios o contornos de superficie complejos, el radio de la esquina también protege las esquinas de astillado en aplicaciones de fresado de alta velocidad.