Peeling exterior

Con el torneado pelado, las barras y tubos de diferentes aceros al carbono, aceros para muelles, aceros inoxidables, aleaciones a base de níquel, así como titanio y aluminio, obtienen la calidad superficial deseada, precisión dimensional y precisión de forma.

En este proceso de pelado, se procesan piezas de trabajo toscamente forjadas, pero también laminadas o estiradas en el rango de diámetro de 10 a 650 mm para crear una superficie brillante y lisa y eliminar posibles grietas del proceso de forjado y laminado.

Este proceso de mecanizado de alta resistencia se considera muy productivo y eficiente, y al mismo tiempo, particularmente desafiante para herramientas y máquinas.

Debido a los tiempos de producción significativamente reducidos en comparación con los procesos de torneado convencionales y al resultado de primera clase de los productos de acero brillante en términos de calidad superficial y precisión dimensional, se reducen los costos y el esfuerzo en el post procesamiento de estos productos semiacabados

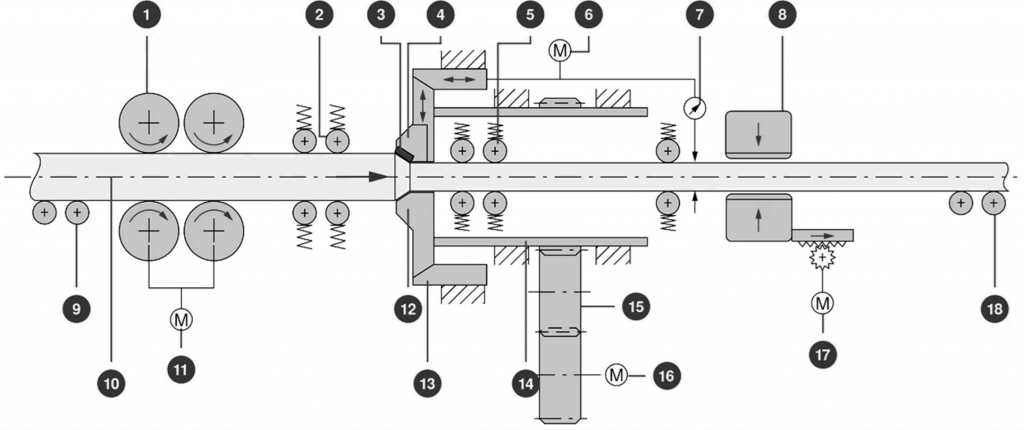

1. Dispositivo deslizable

2. Rodillos de guía de alimentación

3. Placa peladora reversible

4. Portaherramientas / casete

5. Rodillos guía de salida

6. Motor de ajuste de herramientas

7. Dispositivo de medición

8. Carro extraíble

9. Guía de entrada

10. Centro de rotación

11. Unidad deslizante del motor

12. Cabezal pelador

13. Anillo cónico

14. Eje hueco

15. Tren principal

16. Motor principal

17. Carro extraíble motorizado

18. Suspensión

Peeling interior

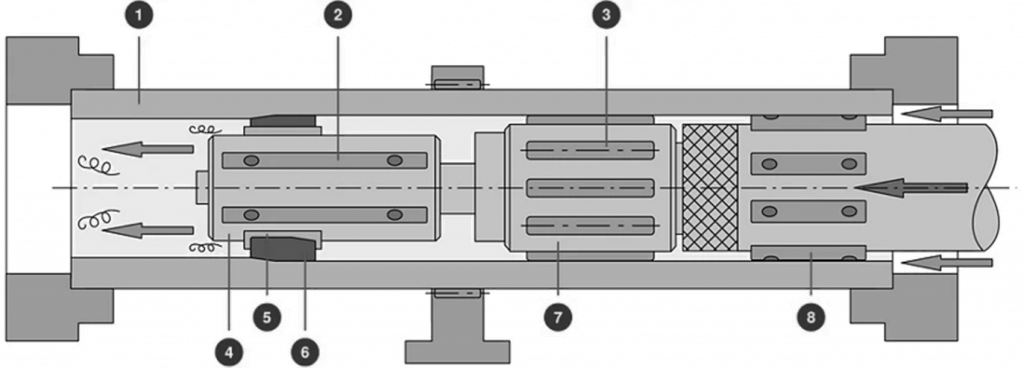

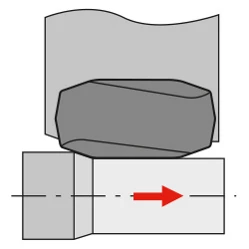

En el proceso de pelado interno, los tubos de acero sin costura, así como los tubos de acero de precisión soldados o estirados en frío, que se utilizan, por ejemplo, para fabricar tubos cilíndricos, se terminan en el diámetro interior. En la mayoría de los casos, se utilizan herramientas combinadas de pelado y pulido con rodillo.

En la zona frontal del cabezal pelador interior, las inserciones peladoras internas se colocan y sujetan en cassettes, en la mayoría de los casos se instalan sólo dos inserciones indexables, dispuestas desplazadas 180 ° sobre el diámetro.

Para aumentar la tasa de eliminación de material, también se utilizan sistemas en tándem en los que se colocan 2 placas peladoras internas una detrás de la otra en un casete en la dirección axial.

Con la ayuda de la herramienta de pulido de rodillo aguas abajo, la superficie de pelado se optimiza aún más con la presión y la rotación del rodillo en la misma operación, el material se compacta, los picos de rugosidad y las irregularidades se presionan hacia abajo y la superficie interior de la tubería se vuelve uniforme, más suave y con más desgaste. -resistente.

1. Pieza de trabajo (tubo)

2. Almohadillas de guía del cabezal de pelado

3. Pulido con rodillo

4. Cabezal de pelado interior

5. casete

6. Placa peladora interior

7. Cabezal de pulido de rodillo

8. Varilla de almohadillas de guía

Factores de influencia y elección de la plaquita adecuada

Al elegir el inserto de pelado más adecuado, se deben tener en cuenta los siguientes criterios:

•Composición y propiedades del material a mecanizar

•Dureza del material

•Diámetro

•Profundidad del corte

•Calidad de superficie requerida

El criterio más importante para la correcta elección del inserto pelador y su calidad de carburo es el material a procesar, su grado de refinamiento y la dureza presente. A veces, las grandes diferencias en la composición del material hacen que sea necesario desviarse de las recomendaciones dadas; una prueba práctica es una opción de apoyo y útil. Para diferentes aplicaciones, se han desarrollado diferentes geometrías de filo y diferentes calidades de carburo, que también se pueden combinar con diferentes chaflanes de soporte.

A continuación se puede encontrar una descripción más detallada de los chaflanes de soporte y sus criterios de selección.

Otro criterio es el diámetro a mecanizar en relación con la profundidad de corte.

El proceso de fabricación de las barras juega aquí un papel importante.

Las barras trefiladas y laminadas en el rango de diámetros hasta 150 mm suelen tener una mejor calidad superficial en la pieza bruta, en contraste con las barras forjadas con diámetros superiores a 150 mm, que, además de la estructura superficial irregular, también pueden presentar grietas, cavidades y descamación del material.

El resultado es una mayor eliminación de material y mayores profundidades de corte.

Otros factores de influencia decisivos

Además de los cinco criterios de selección enumerados anteriormente, otros factores influyentes son decisivos para la elección correcta de la plaquita de corte:

•Estado y estado de la peladora (mantenimiento)

•Estado y precisión del soporte de pelado y los cassettes (asiento del inserto y sujeción del inserto)

•Estado y reglaje de los elementos guía (alimentación central, presurización, desgaste de los rodillos y elementos deslizantes)

•Estado y propiedades de la barra en bruto (redondez, deflexión, endurecimiento del extremo de la barra, chaflanes, daños en la superficie como grietas, puntos planos y descamación)

•Refrigeración suficiente en la concentración correcta, presión y cantidad suficientes directamente en el filo de corte

•Eliminación óptima de las virutas: sin atascos de virutas en el cabezal pelador

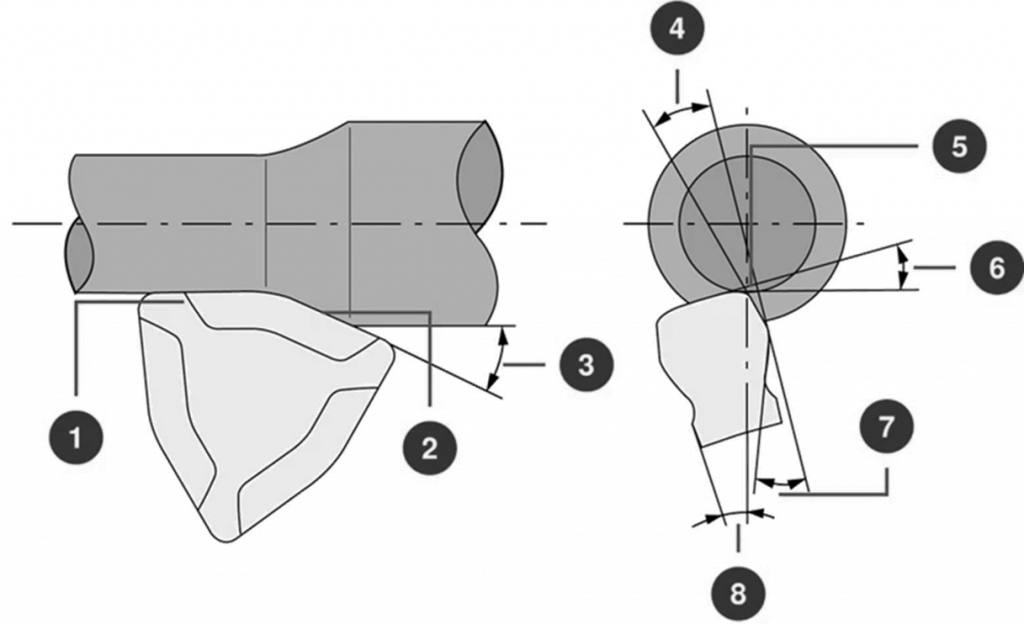

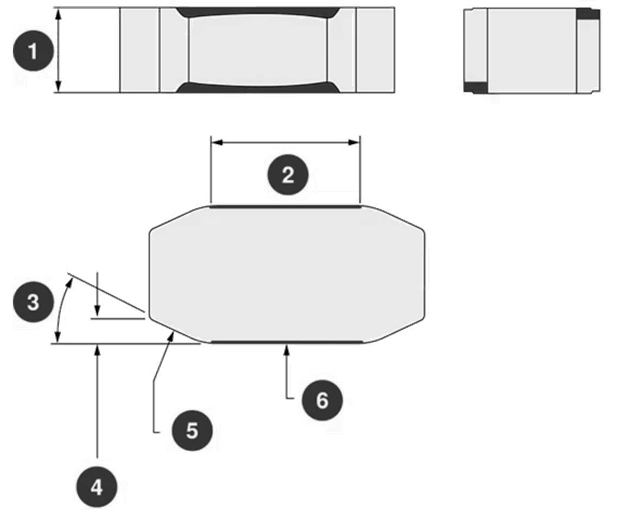

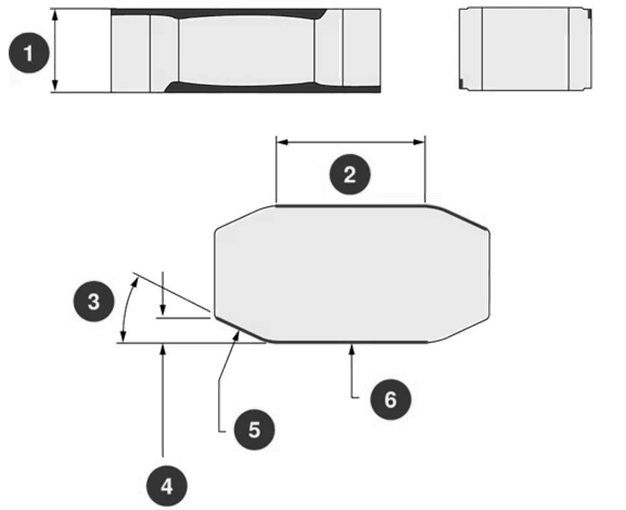

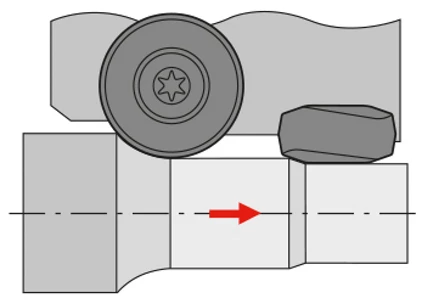

Características del inserto de mecanizado.

1.Filo menor

2.Filo principal

3.Ángulo de ataque

4.Ángulo de bisel negativo

5.Redondeo de vanguardia

6.Ángulo de bisel de soporte

7.Ángulo de ataque

8.Ángulo de inclinación

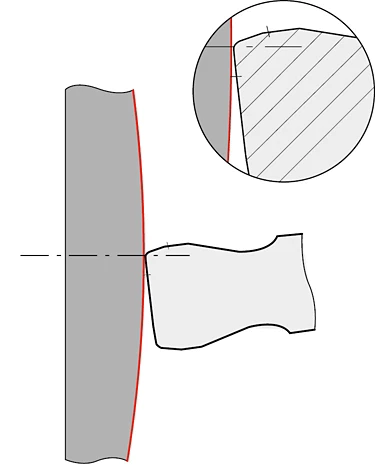

Ángulo de holgura en el chaflán de soporte más 1 °

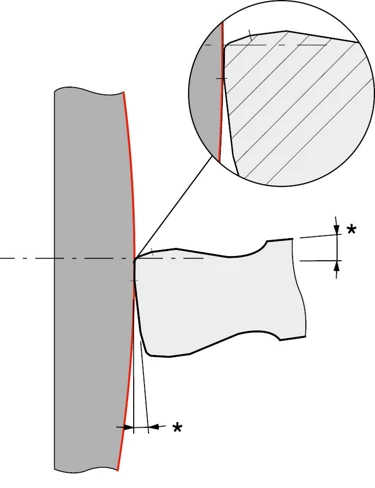

Placa positiva

Ángulo de holgura en el bisel de apoyo +/- 0 ° Condición neutra «la placa se ajusta a la forma de la varilla»

* Ángulo de bisel de apoyo de 5 ° y ángulo de inclinación de 5 °

Ángulo de holgura en el chaflán de apoyo menos 1 °

«placa negativa”

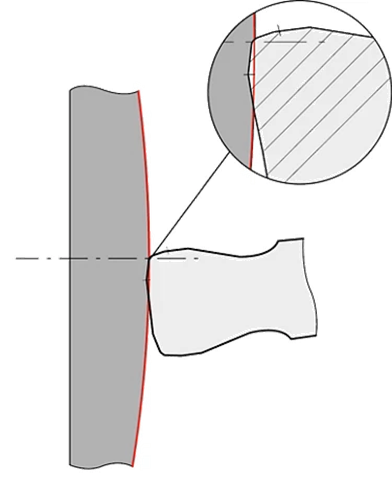

El ángulo de inclinación del inserto indexable en el casete es principalmente de 5 °

1.Casete

2.Inserto indexable

3.Lavadora

4.Deslizamiento de herramientas

5.Ángulo de inclinación de 5 °

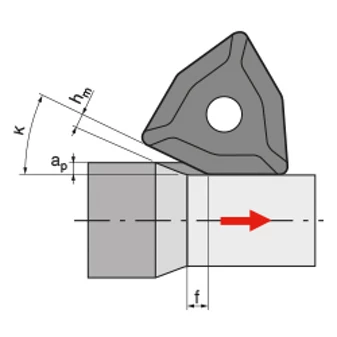

Diferentes disposiciones de bisel de soporte

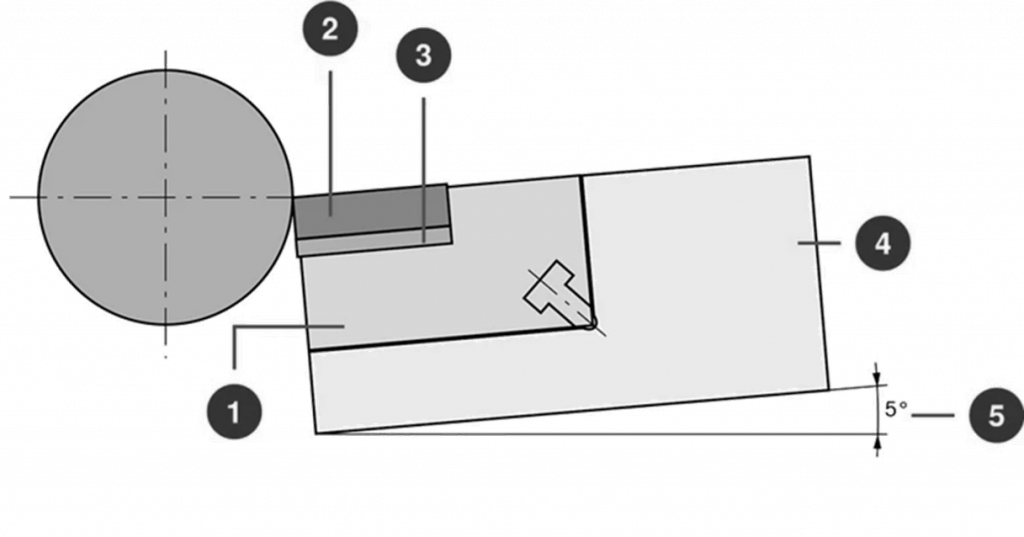

Chaflán de apoyo tipo «S» (chaflán solo en el filo de corte secundario)

1.Espesor de placa «S»

2.Longitud del filo menor L n

3.Ángulo de ataque k

4.Profundidad de corte a p

5.Filo principal

6.Filo menor

Soporte de bisel tipo «P» (bisel en el filo de corte principal y secundario)

1.Espesor de placa «S»

2.Longitud del filo menor L n

3.Ángulo de ataque k

4.Profundidad de corte a p

5.Filo principal

6.Filo menor

Vista general de los chaflanes de apoyo

| Descripción | Campo de aplicación | Resistencia a la tracción (dureza Brinell) |

| Ángulo de bisel de filo de corte principal y secundario 6° | <Recocido> por ejemplo: acero estructural, acero para herramientas, aplicación principal en materiales susceptibles a vibraciones y condiciones inestables de la máquina | 300–700 N / mm 2 (90–210 HB) |

| Filo de corte secundario, ángulo de filo de 6° | <Recocido> por ejemplo: acero estructural, acero para herramientas | 500–850 N / mm 2 (150–250 HB) |

| Ángulo de filo del borde de corte principal y secundario 5° | <Roll hard> p. Ej. Acero estructural, acero para herramientas, acero inoxidable (austenita) | 450–800 N / mm 2 (135–240 HB) |

| Ángulo de corte en el filo de 5° | <Roll hard> p. Ej. Acero estructural, acero para herramientas, acero inoxidable (austenita) | 550–950 N / mm 2 (160–280 HB) |

| Ángulo de filo del borde de corte principal y menor 4° | <Laminado duro> aleaciones de alta temperatura | 700–1100 N / mm 2 (210–235 HB) |

| Ángulo de filo del borde de corte menor 4° | <Templado y revenido> por ejemplo: acero templado y revenido , acero para herramientas, acero inoxidable (dúplex), aleaciones a base de Ni | 750–1200 N / mm 2 (220–350 HB) |

| Ángulo de filo del borde de corte principal y secundario 3° | <Templado y revenido> por ejemplo: acero templado y revenido , acero para herramientas, acero inoxidable (dúplex), aleaciones a base de Ni | 850–1350 N / mm 2 (250–400 HB) |

| Ángulo de filo del borde de corte menor 3° | <Templado y revenido> por ejemplo: acero templado y revenido , acero para herramientas | 900–1500 N / mm 2 (280–470 HB) |

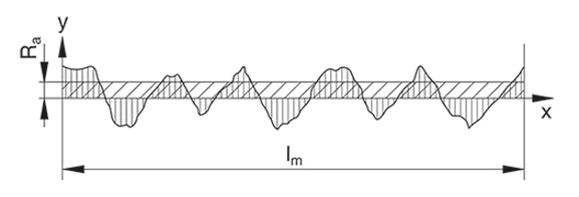

Acabado de superficie

El valor medio de rugosidad R a (DIN 4768) es la media aritmética de todas las cantidades del perfil de rugosidad R dentro de la distancia de medición total l m .

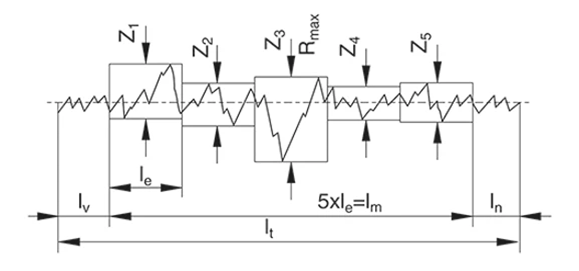

La profundidad de rugosidad media R z (DIN 4768)

es el valor medio de las profundidades de rugosidad individuales de cinco secciones de medición individuales sucesivas l e .

La rugosidad individual Z 1 … Z 5 es la distancia vertical entre el punto más alto y el más bajo del perfil de rugosidad R dentro de una sección de medición individual l e .

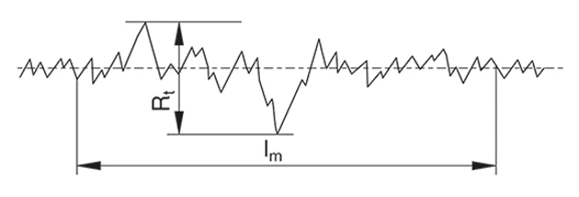

La profundidad máxima de rugosidad R t (DIN 4768/1) es la distancia entre la línea de elevación y la línea de depresión dentro de la sección de medición (sección de referencia) de un perfil filtrado según DIN 4768

Medidas para problemas de descamación

| Problema | Posibles Causas | Solución |

| Varilla fuera de centro | Los platos no se sientan en el mismo círculo de vuelo La varilla no está insertada en el centro del cabezal de corte. Material ampliamente esparcido. | Reajuste el soporte, verifique la tolerancia de la placa, use placas de tierra si es necesario. Compruebe la posición de los rodillos guía. Verifique las desviaciones. |

| Pasos en la superficie (patrón de diente de sierra) | El borde de corte menor de una o más placas no es paralelo a la barra. La velocidad de avance / revolución es mayor que la longitud del filo de corte secundario. Mala sujeción del registro (suciedad en el asiento de la plaquita) | Compruebe la posición del filo de corte secundario, ajústelo si es necesario. Reducir la alimentación. Compruebe la sujeción, limpie el asiento de la plaquita |

| Mala formación de viruta | Velocidad de alimentación demasiado baja. Rompevirutas incorrecto. Refrigerante insuficiente. Filo de corte secundario demasiado afilado. El filo está demasiado por debajo del centro. Los rodillos de guía o las mordazas no están ajustados correctamente | Aumentar la velocidad de alimentación. Verifique la selección del rompevirutas. Aumentar la cantidad de refrigerante. Comprobar la altura. Comprobar ajuste. |

| Desgaste en los insertos muy disperso | Herramientas no ajustadas correctamente (una plaquita funciona con una mayor profundidad de corte que la otra) | Compruebe la configuración de la herramienta |

| Superficie de mala calidad ó deficiente | Bisel de protección del filo incorrecto. Demasiado avance. Redondeo demasiado pequeño. Variedad incorrecta en uso. | Aumente el ancho de bisel, aumente el ángulo de bisel. Reducir la velocidad de alimentación. Aplicar un redondeo mayor. Proporcionar una variedad más resistente. |

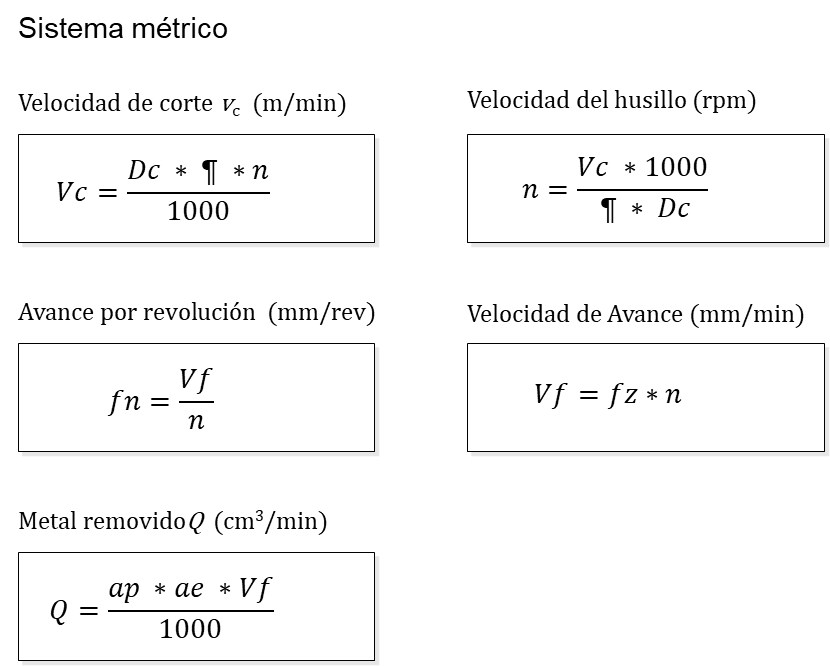

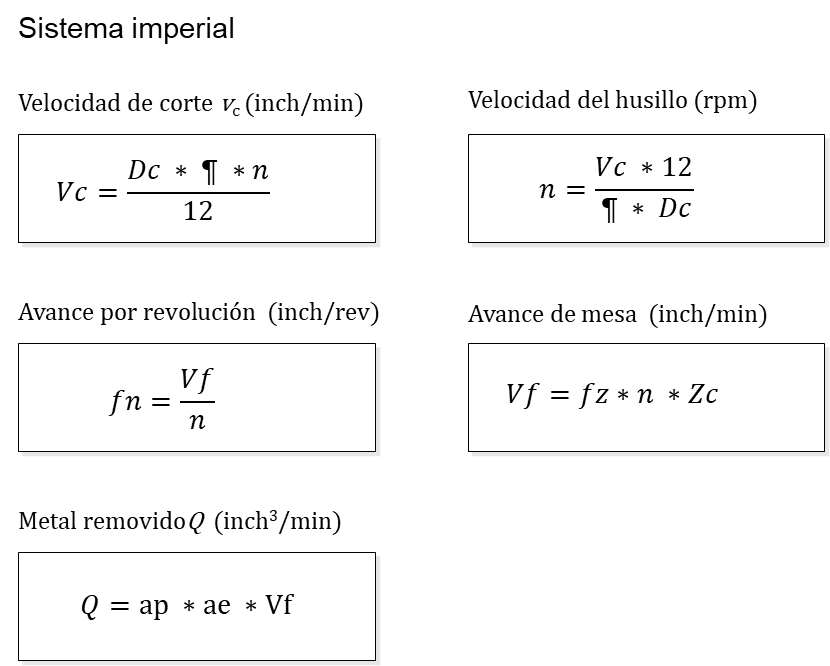

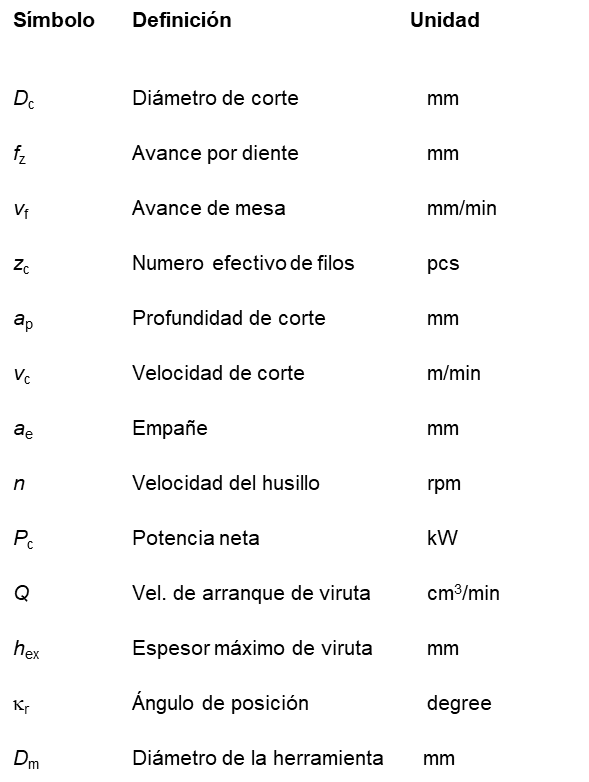

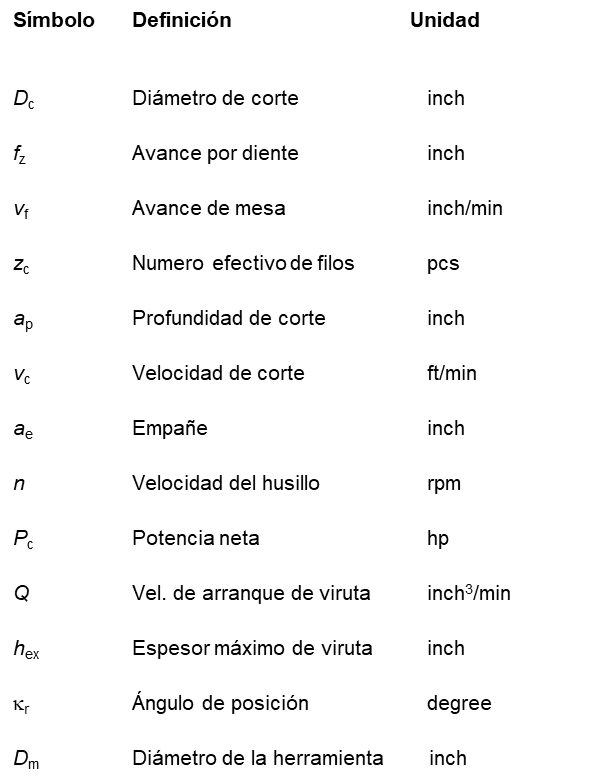

Fórmulas y ejemplos de mecanizado para torneado con pelado

Ejemplos de mecanizado Bar Peeling

Acabado en el sistema SIMPLE

Profundidad de corte ap = 1,2 mm

diámetro de barra = 28 mm h9

Material: Cf 53 W.Nr. 1.1213

Fuerza de corte específica:

Kc1.1 = 1525 N / mm2

Inserto indexable : YNUF 241020-M50

f = 16 (mm / rev)

v c = 135 (m / min)

→ P = 23 kW

Procesamiento medio en el sistema SIMPLE

Profundidad de corte ap = 3 mm

Diámetro de barra = 70 mm

Material: X 20 CrNi 17-2 W.Nr. 1,4057

Fuerza de corte específica:

Kc1.1 = 1875 N / mm2

Inserto intercambiable : WNEU 161425-R50

f = 12 (mm / rev)

v c = 100 (m / min)

→ P = 42 kW

Desbaste y mecanizado medio en el sistema COMBINADO

Desbaste y mecanizado medio en el sistema TANDEM

Profundidad de corte ap = 3,5 + 1,5 = 5 mm

Diámetro de barra = 220 mm

Material: X6 CrNiMoTi 17-12-2 W.Nr. 1.4571

Fuerza de corte específica:

Kc1.1 = 2150 N / mm2

Inserto indexable : RNMH 5018MO + YNUF 201220-M50

f = 14 (mm / rev)

v c = 60 (m / min)

→ P = 54 kW

El rendimiento calculado solo se aplica a un porta herramientas.

En el caso de un cabezal pelador con 4 porta herramientas, se debe tener en cuenta 4 veces la potencia.

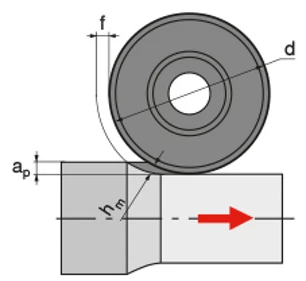

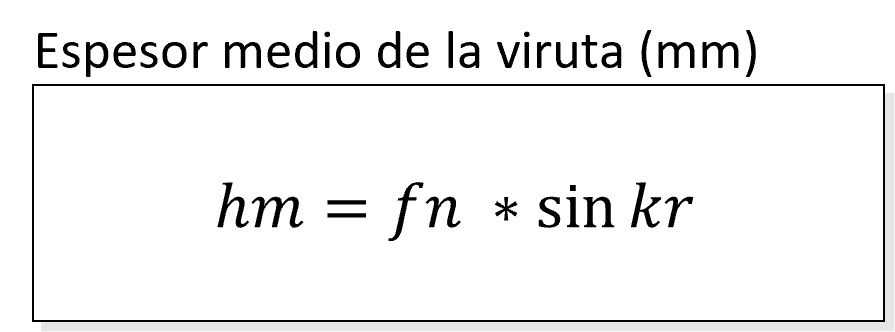

Cálculo del espesor medio de la viruta h m , para plaquitas intercambiables forma L, N, T, W, Y

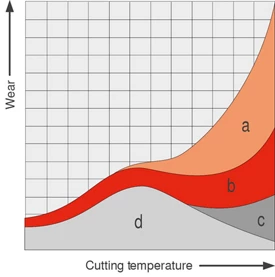

Causas del desgaste

El desgaste es causado por tensión mecánica y térmica simultánea en la cuña de corte.

Las principales causas son:

•Abrasión mecánica

•Cizallamiento de soldaduras a presión

•Procesos de oxidación

•difusión

A medida que aumenta la temperatura de corte, predominan las dos causas de desgaste inducidas térmicamente, la oxidación y la difusión.

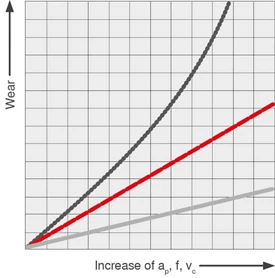

La temperatura de corte y el desgaste dependen fundamentalmente de las condiciones de mecanizado.

a = difusión

b = abrasión mecánica

c = incrustaciones / oxidación

d = formación de bordes acumulados

gris oscuro = velocidad de corte (v c )

rojo = alimentar (f)

gris claro = profundidad de corte (a p )

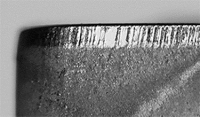

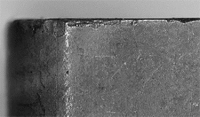

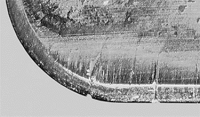

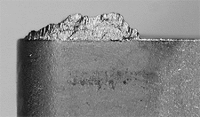

Tipos de desgaste en los insertos

| Posibles Causas | Solución |

| Velocidad de corte demasiado alta | Bajar la velocidad de corte |

| Resistencia al desgaste | Elija un tipo de carburo más resistente al desgaste |

| Avance sin justar | Establezca la velocidad de alimentación en la proporción correcta para la velocidad de corte y la profundidad de corte (aumente la velocidad de alimentación) |

| Posibles Causas | Solución |

| Material demasiado resistente | Utilice una variedad más resistente |

| Vibraciones | Utilice geometría de borde de corte negativa con rompevirutas |

| Avance o profundidad de corte demasiado altos | Ajustar los valores de corte |

| Corte roto | Utilice un tipo más resistente o una geometría más estable |

| Impacto de viruta | Utilice otro rompevirutas |

| Posibles Causas | Solución |

| Choque térmico | Utilice un peine de grado resistente a las grietas |

| Refrigeración deficiente | Use abundante lubricante refrigerante o seque en seco |

| Materiales de alta resistencia | Seleccione los parámetros de corte adecuados |

| Velocidad de corte demasiado alta | Bajar la velocidad de corte |

| Posibles Causas | Solución |

| Velocidad de corte demasiado baja | Incrementar velocidad de corte |

| Angulo de inclinación demasiado pequeño | Aumentar el ángulo de ataque |

| Material de corte incorrecto | Utilizar recubrimiento |

| Falta de enfriamiento | Utilice emulsiones mas concentradas de aceites |

| Posibles Causas | Solución |

| Materiales endurecidos por trabajo (p. Ej., Superaleaciones) | Reducir la velocidad de corte |

| Superficie fundida y forjada | Usa un ángulo de ataque más pequeño |

| Formación de rebabas | Cambiar la posición de trabajo de la herramienta de corte |

| Posibles Causas | Solución |

| Sobrecarga del grado de carburo | Utilice un material de corte más resistente o ajuste los parámetros de corte |

| Falta de estabilidad | Utilice chaflán de protección de bordes |

| Ángulo de cuña demasiado pequeño | Agrandar el redondeo del filo |

| Desgaste excesivo de la muesca | Utilice una geometría más estable y ajuste los parámetros de corte |

| Cambios similares a golpes en las fuerzas de corte | Reducir la alimentación |

| Posibles Causas | Solución |

| Velocidad de corte ó avance demasiado alta | Reducir la velocidad de corte y / o la velocidad de avance. |

| Un ángulo de inclinación demasiado pequeño | Usa una geometría diferente |

| Tipo de carburo con baja resistencia al desgaste | Utilice un grado más resistente al desgaste |

| Refrigeración insuficiente | Aumente la cantidad y / o la presión de refrigerante, verifique el suministro |

| Posibles Causas | Solución |

| Temperatura muy alta | Bajar la velocidad de corte |

| Daño al recubrimiento | Elija un tipo de carburo más resistente al desgaste |

| Rompe virutas no adecuado | Usa una geometría diferente |